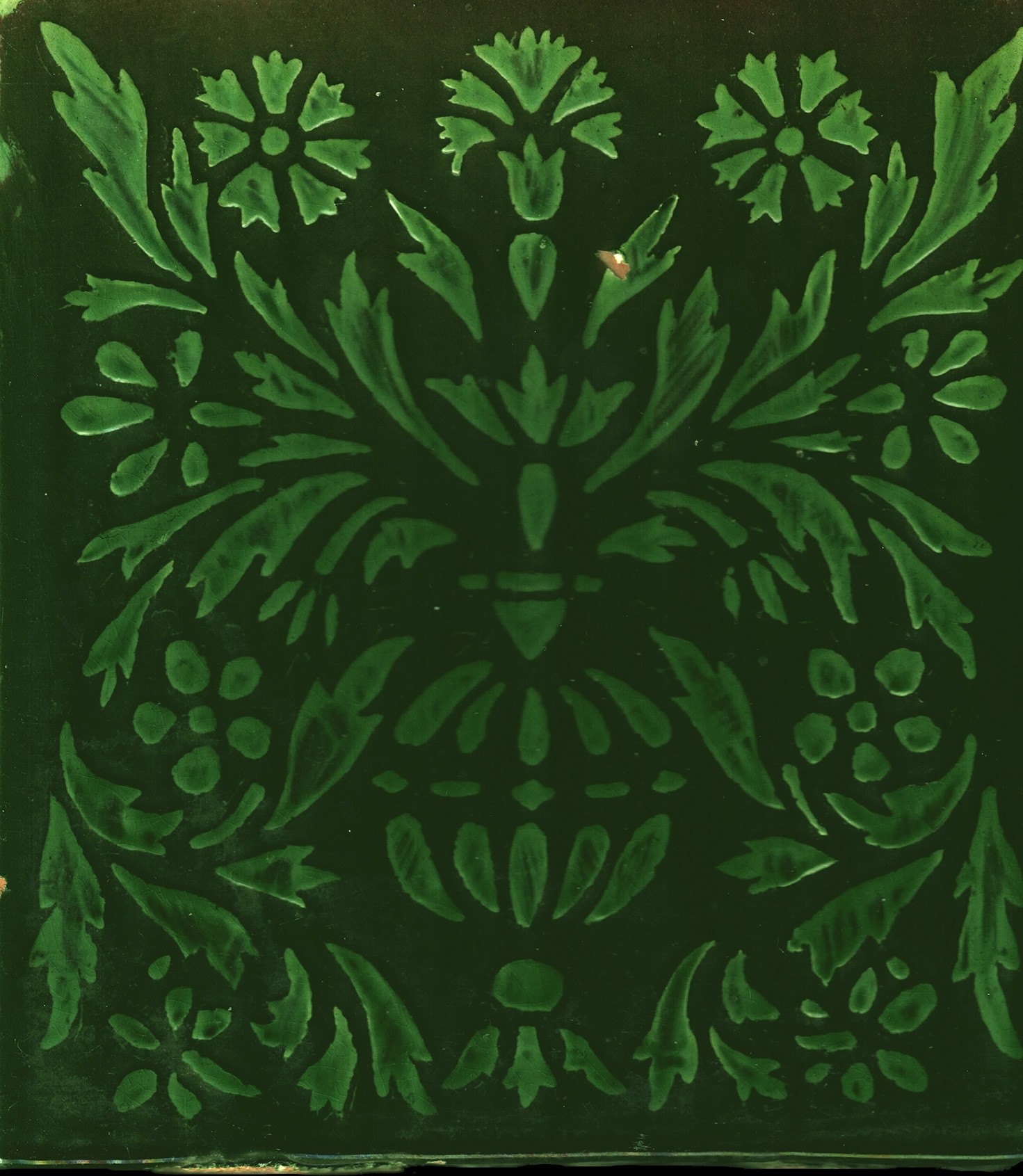

Patronieren: traditionelle Oberflächentechnik

Die patronierten oder auch schablonierten Nägelikacheln sind typisch für Bauernöfen beginnend im 16. Jahrhundert und mit ihrem Höhepunkt in der zweiten Hälfte des 18. und in der ersten Hälfte des 19. Jahrhunderts (Egli, 2019). Der Ofenbauer Fritz Gisler und nach ihm Rico Caprez haben einen Drittel der Kachelware selbst gebrannt und häufig mit patronierten, traditionellen Mustern verziert. Selten waren es auch eigene Schablonen-Entwürfe und vereinzelt Kopien alter Reliefkacheln (Haederli, 1974). Die in der Schweiz weitverbreiteten Muster nach dem floralen Vorbild der Nelke werden Nägelimuster genannt. Die Rapportmuster werden traditionell in ein Ziegenleder geschnitten, das dann als Schablone für die Patronier-Technik dient.

Patronierte Steingut-Kachel, glasiert

ehem. Werkstatt Gisler, Dällikon, 21.5 x 24

Rohstoff und Herkunft

Die Hafnerwerkstatt von Gisler hat das Material für die Kacheln in zwei Lehmgruben hinter der Werkstatt etwa 300 m bzw. 1800 m entfernt abgebaut. Einmal pro Jahr wurden vom Hafner etwa 5 bis 10 m3 Rohmaterial abgestochen, das anschliessend bei der Werkstätte gelagert wurde.

Nach dem „Schlämmen“ des Tons (Aufrühren mit Wasser) wurde dieser durch ein feines Sieb gereinigt und in Absetztrögen in die richtige Konsistenz gebracht. Das Material wurde danach im Lehmkeller zur Gärung gelagert («mauken»). Durch das Kneten mit Händen und Füssen wurde die Masse fertiggestellt und unter mehrmaligem Schlagen in drei bis vier Kilo schwere Klötze geformt.

Produktion und Verfahren

Mit einem Draht und Distanzhölzern wurden die Kachelblätter in gleichmässiger Dicke aus den Tonklötzen abgeschnitten. Die Stümpfe der Ofenkachel (das Profil der rückseitigen Kachelhälse) wurden auf einer selbst hergestellten Strangpresse von 1930 extrudiert oder auf der Drehscheibe gefertigt. Nach dem Zusammenfügen von Blatt und Stumpf und dem Trocknen wurde ein allfälliger Verzug im lederharten Zustand abgerichtet.

Gisler hat den Kachelscherben mit einer roten Grundierung bedeckt und dann mit der Ziegenleder-Schablone einen weissen Ton (meist ausländischer Herkunft) aufgetragen. Das angetrocknete Kachelmuster wurde eingeklopft, um eine bessere Haftung auf dem Grund zu erreichen und abstehende Randteile des Ornamentes zu glätten. Nach längerem Trocknen wurden die Kacheln bei 800–900 C° im Holzbrennofen in der Werkstatt direkt unter der Küche vorgebrannt. Nach dem Glasieren mit einer sog. Laufglasur, deren spezielle Zusammensetzung auch bei Gisler ein Werkstattgeheimnis war, erfolgte ein 30 Stunden langer Brand bis 1050 °C. Nach drei bis fünf Tagen Abkühlung konnten die fertigen Kacheln aus dem Ofen geholt und kontrolliert werden.